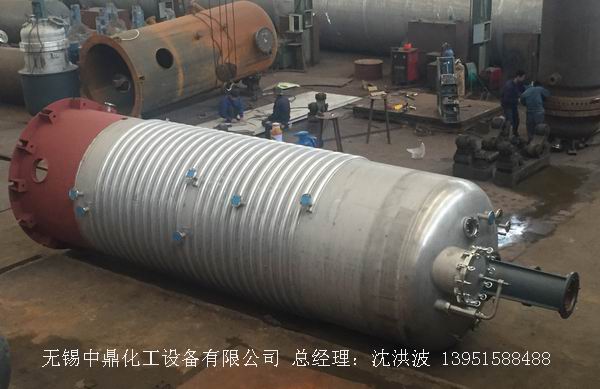

外盤半管式反應釜 外伴管式反應釜 外半圓管式反應釜

外盤半管式反應釜是一種常用的立式反應設備,核心優勢在于高效傳熱與優良的承壓性能,廣泛應用于石油、化工等行業。

①工作原理

1. 傳熱控溫:蒸汽/導熱油/熱水/冷卻水等傳熱介質在釜體外部的半盤管內流動,通過管壁與釜內物料進行高效熱交換,實現加熱或冷卻。

2. 攪拌反應:電機驅動攪拌器旋轉,使釜內多種物料充分混合,避免局部過熱或反應不均,促進化學反應或物理變化的進行。

3. 過程控制:通過釜蓋上的傳感器實時監測反應參數溫度、壓力,并調節傳熱介質的流量,以維持工藝所需的反應條件。

②結構特點 :

1.核心結構:主要由釜體、外盤半管(傳熱元件)、攪拌系統(電機、減速機、攪拌槳)、軸封裝置及各類工藝管口組成。

2.高效節能:半盤管與釜壁貼合緊密,傳熱系數高(500-800 W/(m2·K)),且盤管容積小,熱損失少,能耗低。

3.承壓優秀:半盤管本身充當釜體的加強環,可大幅減薄釜體壁厚(比傳統夾套式薄37.5%以上),同時提升整體承壓能力(盤管耐壓0.6-2.5MPa)。

4. 設計緊湊:結構緊湊,占用空間小,便于車間布局和管路連接,且結垢傾向低,維護相對簡便。

外盤半管式反應釜 外伴管式反應釜 外半圓管式反應釜(大中型/裙座式外盤半管反應釜)

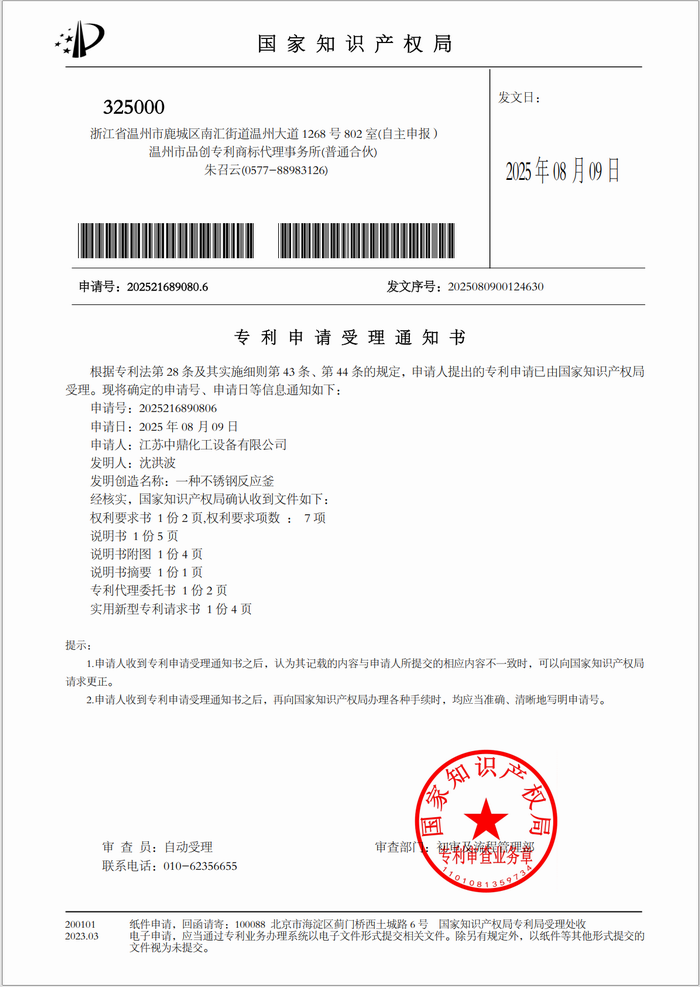

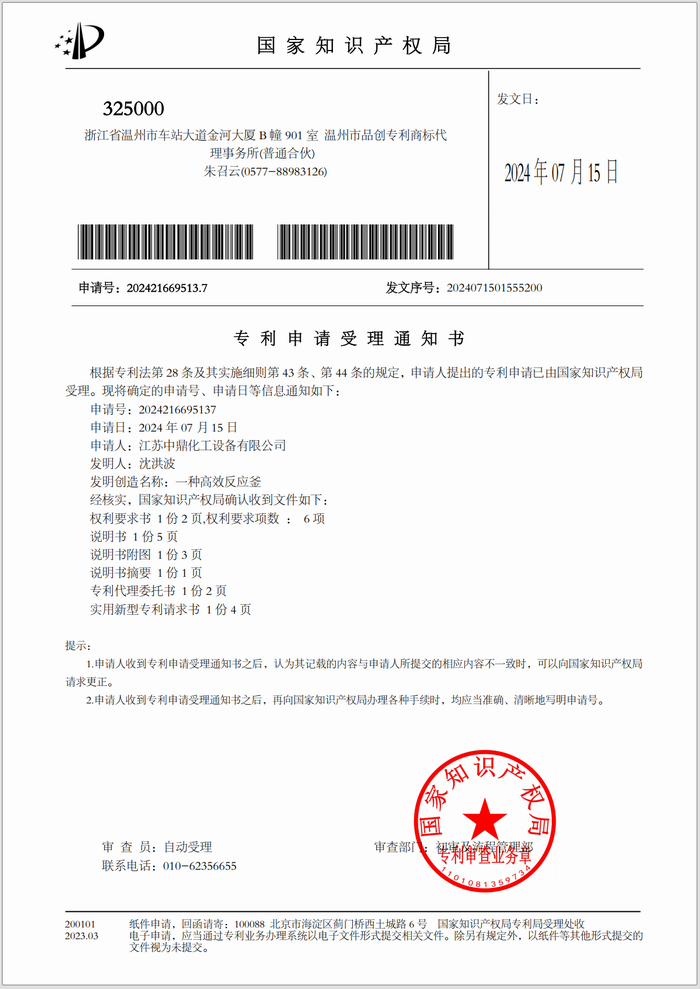

江蘇中鼎化工設備有限公司 已提交實用新型專利申請:“一種不銹鋼反應釜”現在已經被受理中

不銹鋼外盤半管式反應釜的主要優勢在于高承壓、高熱效率、結構強度大,同時能節省能耗與材料成本。相比之下,夾套式的優勢則是溫度均勻、制造和清洗更簡便。

下面是兩者的核心優缺點對比:

①超強承壓與結構強度:半管直接焊在釜體上,既是換熱通道也是加強圈,能有效防止釜體失穩,可承受高壓熱媒(如高壓蒸汽),無需減壓,適合高壓反應。

②高效節能:半管內介質流速快,傳熱效率高,且所需熱媒量遠少于夾套,顯著降低了加熱和冷卻的能源消耗和運行成本。

③優化的釜體設計:改善了內筒受力,可大幅減薄釜體壁厚,節省不銹鋼材料,同時減小設備體積,便于車間布局和安裝。

④釜內潔凈:盤管外置,不占用釜內空間,不干擾攪拌,無清潔死角,有利于物料混合和后期清洗。

外盤管式不銹鋼反應釜選型注意事項:

①外盤半管主要參數把控:半管規格選φ57-φ159mm,壁厚匹配系統壓力低壓工況≥3mm ,中壓工況≥4mm(高壓工況≥5mm),盤管間距25-100mm,確保換熱均勻且不影響釜體受力。

②材質精準適配:普通物料選S30408,含氯離子物料優選S316L,S2205或者S2507雙相不銹鋼等,高溫高壓選S304H,S310S等,腐蝕性極強工況可做襯四氟/襯鈦/襯哈氏合金,杜絕材質腐蝕泄漏。

③ 焊接質量嚴控:盤管與釜體采用滿焊工藝,焊后必須做PT滲透檢測+水壓試驗(試驗壓力為工作壓力1.25-1.5倍),避免焊口開裂。

④熱媒適配性:高壓熱媒(如蒸汽)需確認盤管承壓等級,低溫工況需預留盤管伴熱防結冰,熱媒進出口設流量閥控溫。

江蘇中鼎化工設備有限公司 已提交實用新型專利申請:“一種高效反應釜”現在已經被受理中

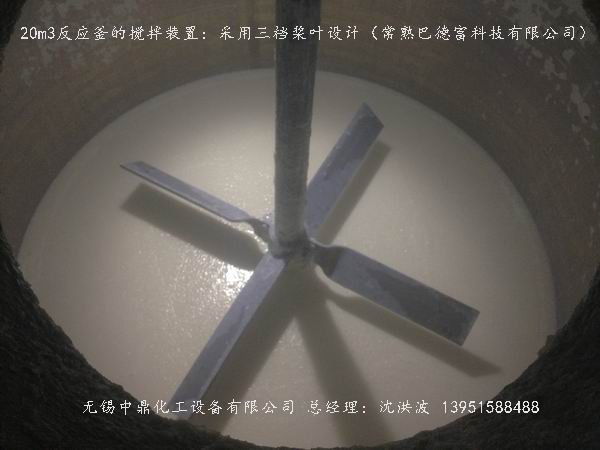

不銹鋼反應釜核心攪拌形式(主流6類):

1.槳式攪拌器:平板/斜槳結構,轉速低(20-150r/min),適用于低粘度均相混合、溶解。

2.渦輪式攪拌器:槳葉多(3-8片)、轉速中高(100-500r/min),剪切力強,適配中低粘度分散、乳化。

3. 錨式/框式攪拌器:貼合釜壁,轉速低(10-80r/min),用于中高粘度物料,防壁面掛料。

4. 螺帶式/螺桿式攪拌器:螺旋結構,轉速極低(5-50r/min),適配高粘度/膏狀物料,實現整體循環混合。

5. 推進式攪拌器:螺旋槳結構,轉速高(300-1000r/min),軸向流強,適合低粘度大規模循環、傳熱。

6. 分散盤式攪拌器:圓盤+齒狀結構,轉速極高(500-3000r/min),專用于超細分散、懸浮、乳化。

不銹鋼反應釜外盤半管材質選擇不銹鋼還是碳鋼,更合理?

不銹鋼外盤半管優勢:與筒體材質同源,膨脹系數一致,熱穩定性強、焊接牢固可靠,耐蝕性優異,無銹蝕及電化學腐蝕風險,壽命長且維護成本低,適配各類工況,合規性更優。碳鋼外盤半管僅成本低,耐蝕性差易生銹,需頻繁防腐,與不銹鋼筒體存在電化學腐蝕風險,壽命短、維護繁瑣。綜上,優先選用不銹鋼外半管,綜合性價比及安全性更有保障。

不銹鋼反應釜攪拌槳葉對物料粘度對應攪拌葉選擇,按物料粘度分級精準匹配,避免混合低效或設備過載:

①低粘度(<100mPa·s,如溶液、水基料):推進式(優先大循環)、渦輪式(需分散)、槳式(簡易混合),核心需求:快速循環、均勻擴散。

②中粘度(100-10000mPa·s,如糖漿、油墨):渦輪式(強剪切)、錨式(防掛壁),核心需求:平衡剪切與混合,避免局部滯留。

③高粘度(10000-100000mPa·s,如膏體、樹脂):螺帶式、框式,核心需求:整體翻動,減少死角。

④極高粘度(>100000mPa·s,如膠體、熔融料):螺帶-螺桿組合式,核心需求:強制推送物料,實現全釜混合。

外盤管式不銹鋼反應釜關鍵選型技巧4點落地性原則:

1. 先定核心需求:混合均勻選槳式/推進式,分散乳化選渦輪式/分散盤,防掛壁選錨式/螺帶式。

2. 匹配設備參數:釜體直徑大優先推進式(循環覆蓋廣),釜深大可選多層槳葉(分層混合)。

3. 兼顧工藝附加:需傳熱優先推進式/渦輪式(強化介質流動),需防物料破損選低轉速槳式/錨式。

4. 控制成本適配:簡易工況用槳式(低成本),復雜高粘度工況直接上組合式(避免后期改造)。

外盤半管加熱反應釜下封頭盤管工藝賞析

外盤半管加熱反應釜下封頭盤管工藝賞析(蜘蛛網型)

不銹鋼反應釜安全選型主要要點和全維度保障:

1. 基礎安全參數匹配(核心前提)

①壓力適配:釜體設計壓力≥工作壓力1.25倍,外盤管承壓單獨核算(需高于熱媒系統壓力),杜絕超壓風險。

②溫度適配:釜體/盤管材質耐溫≥工藝最高溫度50℃,高溫工況加裝熱膨脹補償器,避免熱應力開裂。

③容積冗余:有效容積預留10%-20%余量,防止物料沸騰溢出,尤其放熱反應需規避滿釜運行。

2. 安全裝置強制配置(不可缺失)

①壓力保護:裝安全閥(起跳壓力=設計壓力)+壓力變送器+爆破片(雙重泄壓,防爆燃)。

②溫度保護:釜內/盤管雙測溫點,超溫自動切斷熱媒并報警,高溫工況加冷卻應急回路。

③其他關鍵裝置:液位計(防干燒/滿溢)、攪拌過載保護(防設備卡死起火)、緊急停車按鈕,腐蝕性物料配防腐安全閥。

3. 結構與工藝安全優化

①攪拌系統:高粘度物料選低轉速強扭矩電機,配扭矩監測,避免攪拌失效導致物料局部過熱。

②密封方式:高壓/有毒物料用磁力密封,常壓用機械密封(定期更換密封件),杜絕物料泄漏。

③釜體強度:壁厚按GB150標準核算,大型釜加加強圈,外盤管需同步參與釜體受力校核,防失穩變形。

4. 合規與售后保障

①資質齊全:廠家需具備A1/A2級壓力容器生產許可證,設備附帶壓力容器合格證、監檢證書。

②后期維護:預留檢修空間,易損件(密封件、閥門)選通用型號,要求廠家提供定期檢測指導。

歡迎查閱:江蘇中鼎化工設備有限公司 銷售網站,更多產品信息歡迎來電咨詢0510-85377888 我們會為您提供更貼心、更放心的優質產品,期待與您攜手共進、共同發展。